單機布袋除塵器作為一種高效的空氣凈化設(shè)備,其內(nèi)部構(gòu)件的設(shè)計與改變直接影響設(shè)備的性能、效率和壽命。隨著環(huán)保要求的提高和技術(shù)的進步,單機布袋除塵器的內(nèi)部構(gòu)件在材料、結(jié)構(gòu)和生產(chǎn)工藝方面發(fā)生了顯著變化。本文將探討這些改變及其對生產(chǎn)的影響。

內(nèi)部構(gòu)件的材料選擇是改變的關(guān)鍵方向之一。傳統(tǒng)的除塵器布袋多采用普通滌綸或玻璃纖維材料,但這些材料在高溫、高濕或腐蝕性環(huán)境中易老化、破損。現(xiàn)代生產(chǎn)中,開始廣泛應(yīng)用聚四氟乙烯(PTFE)、P84等高性能纖維材料。這些新材料具有優(yōu)異的耐高溫性、化學(xué)穩(wěn)定性和機械強度,有效延長了布袋的使用壽命,降低了更換頻率。濾袋表面處理技術(shù)也得到改進,如采用覆膜工藝,增強了粉塵的剝離能力,提高了除塵效率。

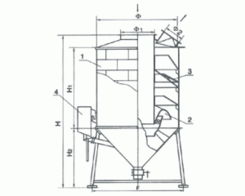

結(jié)構(gòu)設(shè)計的優(yōu)化是內(nèi)部構(gòu)件改變的另一個重點。傳統(tǒng)的單機布袋除塵器內(nèi)部通常采用簡單的固定式布袋支架,容易因振動或氣流沖擊導(dǎo)致布袋磨損。現(xiàn)代設(shè)計中,引入了模塊化結(jié)構(gòu)和柔性支撐系統(tǒng),減少了應(yīng)力集中,提高了設(shè)備的穩(wěn)定性和可靠性。例如,采用分室清灰技術(shù),可以實現(xiàn)在線清灰,避免因停機維護影響生產(chǎn)連續(xù)性。氣流分布裝置的改進,如增加導(dǎo)流板或優(yōu)化進風(fēng)口設(shè)計,使氣流更均勻地通過濾袋,減少了局部堵塞和磨損,提升了整體除塵效果。

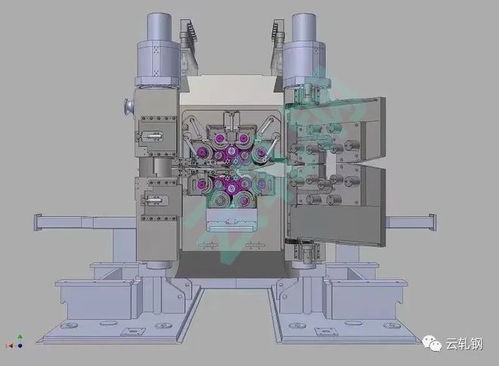

在生產(chǎn)方面,這些內(nèi)部構(gòu)件的改變推動了制造工藝的升級。過去,除塵器生產(chǎn)多依賴手工焊接和組裝,效率低下且質(zhì)量不穩(wěn)定。如今,自動化生產(chǎn)線和計算機輔助設(shè)計(CAD)技術(shù)的應(yīng)用,使得構(gòu)件加工更加精準和高效。例如,激光切割和機器人焊接確保了布袋骨架的尺寸一致性和焊接強度,降低了人為誤差。質(zhì)量控制體系的完善,如引入在線監(jiān)測和模擬測試,確保了每個構(gòu)件在出廠前都符合嚴格的環(huán)保標準。

這些改變不僅提升了單機布袋除塵器的性能,還對生產(chǎn)成本和環(huán)境效益產(chǎn)生了積極影響。高性能材料的應(yīng)用雖然初期投資較高,但通過減少維護和更換成本,長期來看更具經(jīng)濟性。結(jié)構(gòu)優(yōu)化則降低了能耗和排放,符合綠色生產(chǎn)理念。例如,一些先進除塵器的除塵效率可達99.9%以上,助力企業(yè)滿足日益嚴格的環(huán)保法規(guī)。

單機布袋除塵器內(nèi)部構(gòu)件的改變是技術(shù)進步和市場需求驅(qū)動的結(jié)果。通過材料創(chuàng)新、結(jié)構(gòu)優(yōu)化和生產(chǎn)工藝升級,這些設(shè)備在效率、耐用性和環(huán)保性方面實現(xiàn)了顯著提升。隨著智能化和物聯(lián)網(wǎng)技術(shù)的融合,內(nèi)部構(gòu)件可能會進一步集成傳感器和自適應(yīng)控制系統(tǒng),實現(xiàn)更智能的運維管理。生產(chǎn)企業(yè)應(yīng)持續(xù)關(guān)注這些趨勢,以推動行業(yè)可持續(xù)發(fā)展。